Jetpeler

De jetpelteknikkene som anvendes i Europa i dag gir utelukkende en forbedring av jordmaterialets mekaniske egenskaper. I Norge er det utviklet to teknikker, med et in-situ styrings- og kontrollsystem basert på akustisk emisjon og elektromagnetiske bølgepulser.

Den ene jetpelteknikken anvendes spesifikt i kohesjonsjordarter og grove steinfyllinger, den andre metoden vil være aktuell i alle typer jordarter. Felles for disse er at man kan oppnå en langt høyere kvalitet på pelene slik at man kan utnytte dem som permanente konstruksjoner.

Jetpelteknikken går ut på at man ved hjelp av en roterende høytrykks væskestråle bryter ned jordas struktur (erosjon), samtidig som man enten erstatter løsmassene med en in-situ betongutstøping (EC1-metoden) eller blander det oppløste jordmaterialet med et sementbasert bindemiddel (grout) slik at det dannes en jetpel av geobetong (J2-metoden). De ulike metodene er nærmere beskrevet under Metoder.

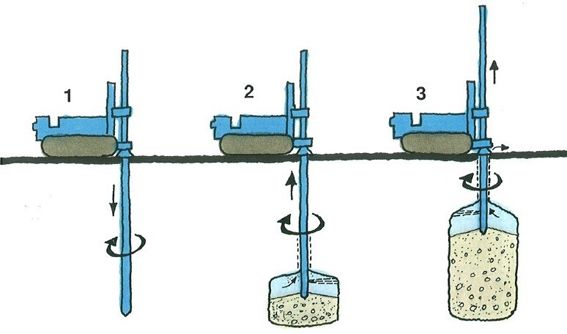

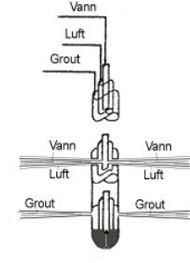

Ved begge metodene starter man med å føre ned en «monitor» plassert i enden av en borestreng. Denne monitoren inneholder en borekrone og flere dyser for spyling med luft og vann. Det bores med rotasjon og forsiktig erosjon ved spyling vertikalt og skrått utover (figur 1, 2 og 3 til høyre), samtidig som man kontinuerlig registrerer nedføringshastighet og motstand. Bearbeiding av disse loggdataene gir inngangsdata til automatisk bestemmelse av produksjonsparametere. Alt måles i et tid/dybde-diagram. Dette skal sikre en mest mulig ensartet diameter og kvalitet på pelen under opptrekk. Returen blir kontinuerlig målt/kontrollert for å balansere mengden som pumpes inn (vann/grout) med mengden retur som presses ut.

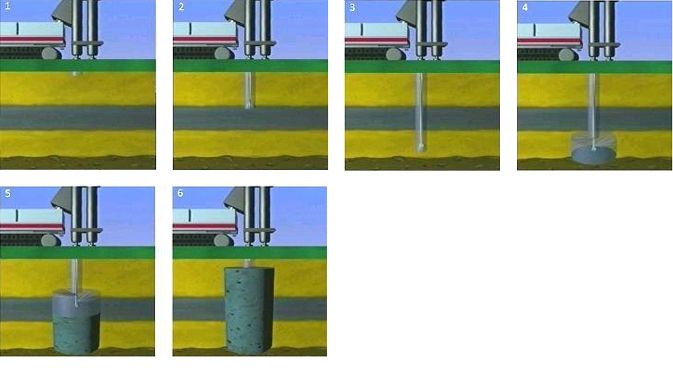

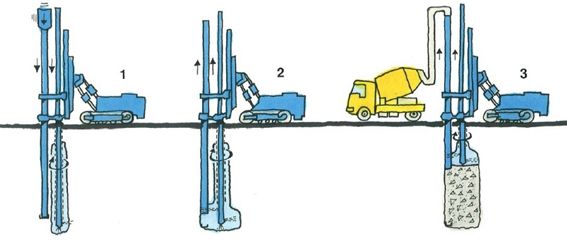

For jetpeler med in-situ betongutstøping (EC1) føres et støperør ned parallelt med nedføringen av monitoren, og betong pumpes fortløpende inn etter hvert som jorda eroderes ved hjelp av høytrykks vannstråler og eventuelt luftstråler. Jord og vann presses opp til overflaten gjennom pilothullet. For jetpeler i geobetong (J2) brytes jorden ned med enten vann eller grout under høyt trykk (erosjon), avhengig av jordart og ønsket fasthet og diameter. De oppløste massene blander seg deretter med grouten (figur 4, 5 og 6). For begge metoder gjelder det at det i forbindelse med peleproduksjonen kommer overskuddsmasser bestående av jord og vann (og noe sement ved J2-metoden) opp langs borestrengen. Disse massene må i sin tur fraktes til deponi.

Våre to vanligste metoder er J2-metoden og EC1-metoden. Ved J2-metoden brukes en væskestråle av grout (sement og vann) til å erodere ned jordstrukturen. Grouten blandes med de stedlige massene og danner en jetpel av geobetong.

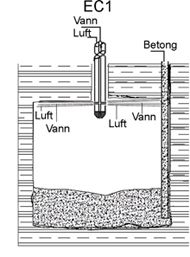

Ved EC1-metoden brukes vann til å erodere ut en sylinder som deretter fylles med ordinær konstruksjonsbetong. Under følger en beskrivelse av de forskjellige metodene, samt en animasjon av J2- og EC1-metodene. J1- og J3-metodene, som er mindre brukt, omhandles nederst.

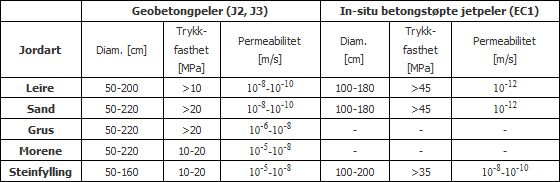

J2-metoden anvendes både i friksjonsmasser og kohesjonsmasser for in situ støpte permanente, lastbærende og tette geobetongkonstruksjoner uten forutgående utgraving eller forskaling. J2-metoden består av to konsentriske rør og to medier: grout pluss eventuelle tilsetningsstoffer i det indre røret og luft i det ytre røret. De to konsentriske dysene på borerøret eroderer ned jordstrukturen ved hjelp av en jetstråle bestående av grout og luft. Grouten pumpes med et trykk på opptil 500 bar og omsluttes av et luftrykk. Overskuddsmassene strømmer opp langs pilothullet og samles på overflaten. Metoden gir jetpeler med diametre på opptil 2,5 m. Produksjonsprosessen og pelens geometri kan styres i alle typer løsmasser. Trykkfastheten er godt over 20 MPa i sand og grus, 10 til 20 MPa i morene og 3 til 15 MPa i leire. Permeabilitetsverdiene ligger i området 10-8 til 10-10 m/s.

Med J2-metoden brukes grout og luft under høyt trykk til å erodere en sylinder og blande seg med stedlige masser.

EC1-metoden anvendes i kohesjonsmasser og steinfyllinger for in situ støpte permanente, lastbærende og tette betongkonstruksjoner uten forutgående utgraving og forskaling.

EC1-metoden er basert på en modifisering av J2- og J3-metodene. Massene erstattes med høyverdig konstruksjonsbetong, (undervannsbetong med tixotropiske egenskaper) som pumpes ned i bakken samtidig som det spyles ut et hulrom ved hjelp av en eller to høytrykks vann- og luftstråler som bryter ned jordas struktur. De oppløste massene presses gjennom pilothullet og opp til overflaten. Metoden gir jetpeler med diameter opptil 2,0m. Trykkfastheten er minimum 45 MPa. Permeabilitetsverdiene ligger i området 10-10 til 10-12 m/s.

J1-metoden brukes i mindre grad og består av et rør og et medium. Grout pumpes gjennom en dyse under et høyt trykk, på opptil 500 bar. Gjennom rotasjon og samtidig opptrekk av borrøret utformes en sylinder av behandlet jord. Overskuddsmassene strømmer opp langs pilothullet og samles opp på overflaten.

Vanlig diameter er 0,6 til 1,0 m mens trykkfastheten ligger i området 0,5 MPa til 2 MPa.

Metoden er best egnet i løse og lett nedbrytbare jordarter.

J3-metoden benyttes ved spesielle anledninger og anvendes både i friksjonsmasser og kohesjonsmasser for in situ støpte permanente, lastbærende og tette geobetongkonstruksjoner uten forutgående utgraving og forskaling.

J3-metoden består av tre konsentriske rør og tre medier: grout samt eventuelle tilsetningsstoffer i det ytre røret, vann og luft i de to indre rørene. De to øverste konsentriske dysene på borrøret eroderer ned jordstrukturen ved hjelp av en jetstråle bestående av vann og luft. Vannet pumpes med et trykk opptil 700 bar og omsluttes av et luftrykk. I det oppløste jordmaterialet pumpes grout under et trykk på opp til 100 bar. Overskuddsmassene strømmer opp langs pilothullet og samles opp på overflaten.

Metoden gir diametre på opptil 2,5m. Produksjonsprosessen og pelens geometri kan styres i alle typer løsmasser. Trykkfastheten er opptil 40 MPa i sand og grus, opptil 35 MPa i morene og 5 til 15 MPa i leire. Permeabilitetsverdiene ligger i området 10-9 til 10-10m/s.

Generelle krav for betong fremgår i NS-EN 1992-1-1:2004 og NS-EN 206-1. Jetpeler med in-situ betongutstøping (EC1) utføres med neddykket rør under hele produksjonsprosessen. Det må derfor være et krav til betongen at den er motstandsdyktig mot utvasking samtidig som den beholder utflytingshastigheten og utbredelsen over tid.

Fastheten til jetpelene avhenger mye av v/c-tallet og av de stedlige jordartene; om det er leire, silt, sand, grus, morene osv., og det er jordartene som i de fleste tilfeller avgjør hvilken metode som er best egnet.

EC1-peler:

Betongen som brukes i EC1-peler er ferdigblandet før den pumpes ned i et ferdigspylt hulrom i bakken (se også Jetpelteknikken). Fastheten til denne betongen er derfor veldig lett å forutse siden man kan proporsjonere og blande «på land» og bruke erfaring. Man kan dermed «skreddersy» trykkfastheten og dimensjonere etter statikk og økonomi. Trykkfastheten i denne betongen ligger i området 45 MPa til 60 MPa (60 000 kPa) og høyere.

J2-peler:

Ved etablering av geobetongpeler (J2- og J3-metoden) utnyttes de stedlige jordartene som tilslag (sand, grus, morene). Et avansert styrings- og prosesskontrollsystem gjør det mulig å automatisk holde kontinuerlig kontroll på pelenes eksakte geometri og homogenitet. Dette innebærer at man med stor nøyaktighet kan forutsi det ferdige produktets geometri, trykkfasthet og permeabilitet. I jordarter av sand og grus vil trykkfastheten til pelene fint overstige 20 MPa (20 000 kPa). Ved Eidanger-prosjektet, utført i 1991, ble J2-metoden brukt. Her ble det tatt hele 292 kjerneprøver av jetpelene hvor mange av dem ble trykkprøvd. Enkelte prøver nådde en sylindertrykkfasthet på rundt 75 MPa.

Tabellen under viser målte verdier og variasjoner i trykkfastheter fra kjerneprøver tatt fra utførte jetpelprosjekter i Norge og Sverige:

Typiske verdier for jetpeler etablert i forskjellige jordarter avhengig av produksjonsmetode.

Strekkfastheten til jetpelene avhenger i stor grad av trykkfastheten. Ved en trykkfasthet på 60 MPa med EC1-metoden regnes det med, av erfaring, en strekkfasthet på 0,8 MPa. Med J2-metoden brukes stort sett 0,5 MPa.

Bare rundt 3 timer etter at en jetpel er blitt etablert har betongen oppnådd en fasthet som er lik de omkringliggende jordartenes fasthet. Med tanke på underpining av eksisterende fundament er dette veldig positivt fordi man da utsetter fundamentet for minst mulig tilleggslaster. Deretter vil fastheten selvfølgelig fortsette å øke.

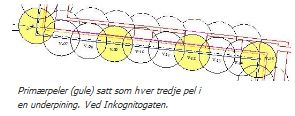

Primærpeler (gule) satt som hver tredje pel i en underpining. Ved Inkognitogaten. Primærpelene er de første jetpelene som settes. Hvis det skal gjøres en underpining, blir avstanden mellom primærpelene avgjort på grunnlag av hvor god eller hvor dårlig forfatning fundamentet er i. Er fundamentet i god stand, settes primærpelene som hver andre pel i rekken, altså to senteravstander mellom. Er fundamentet gammelt og dårlig kan

Jetpeler armeres normalt ikke. Men i spesielle tilfeller kan imidlertid pelene armeres.

Jetpelkonstruksjoner dimensjoneres etter de vanlige jordmekaniske modellene basert på dimensjonerende verdier på trykkfasthet, strekkfasthet, skjærfasthet og jordas bæreevne. Pelene kan anvendes som permanente uarmerte konstruksjoner dersom konstruksjonen utformes slik at det ikke oppstår områder med strekk eller uakseptable skjærspenninger.

Ved bruk av jetpeler som tetningsskjerm er lav permeabilitet en egenskap man er ute etter. Permeabilitet henger sammen med fasthet som er avhengig av v/c-tall og hydratiseringsgrad i betongen. Høy trykkfasthet gir derfor lav permeabilitet, som man også kan se av tabellen over. En permeabilitet i jetpelene på 10-10- 10-11 m/s kan sammenlignes med sandstein eller leire. EC1-metoden gir den laveste permeabiliteten.

Eksempel på utregning av vanninntrengning i øverste halvdel av støpesjakten i Øvre Årdal:

Antar:

– Permeabiltet: K = 10-11 m/s

– Midlere trykkforskjell: ?h = 5 m

– Veggtykkelse: l = 0,9 m

– Areal (totalt): A = 314 m2

– Tid: t = 1 døgn = 86400 s

Vannmengde: q = K?A?t??h/l = 10-11?314?86400?5/0,9 = 1,5 l/døgn

I løpet av et døgn er det altså kun 1,5 liter grunnvann som siver inn gjennom jetpelveggen i sjakten.

primærpelene settes som opp mot hver femte. I korthet vil det si at jo dårligere stand det eksisterende fundamentet er i, jo lengre avstand bør det benyttes mellom primærpelene.

Sekundærpelene etableres etter at primærpelene har herdet nok til å tåle utvasking av jordarter/spyling helt inntil pelen (vanligvis er 1 døgn nok). Ved hjelp av akustiske signaler som generes og induseres i primærpelene, under produksjon av sekundærpelene, får man verifisert at man har erodert tilstrekkelig og at man har oppnådd god fysisk kontakt mellom primærpel og sekundærpel (se også Jetpelteknikken). Hvis man, som et eksempel, vet at primærpelen har fått en mindre diameter enn planlagt i en viss dybde kan man da blåse ut sekundærpelen til en større diameter for å fylle ut dette rommet og oppnå full overlapping. Ved tilfeller med stor planlagt avstand mellom sekundærpelene må også tertiærpeler etableres.

Under utvasking og nedbryting av jordstrukturen brukes det som sagt vann og luft (og grout) under høyt trykk. I tillegg til å erodere har dette trykket en positiv bieffekt, og det er å opprettholde likevekt med jordtrykket slik at hulrommet ikke kollapser.

Ruhet; kontakten mellom pelene

Ruhet mot omkringliggende jordmasser er gode så lenge pelen ikke frigraves. Kontakten mellom pelene er meget god. «Lepper» og «valker» i overflatestrukturen gir til sammen en solid veggkonstruksjon av peler.

Heften mellom jetpel og leire er aldri blitt målt. Men erfaringer fra prosjekter hvor pelene

har blitt avdekket har vist at leira har en adskillig høyere fasthet nær snittflaten leire/pel enn leira utenfor, dvs. at bruddet ligger utenfor snittflaten. Årsaken til dette er sannsynligvis den relativt høye herdetemperaturen som oppnås under avbinding av betongen.

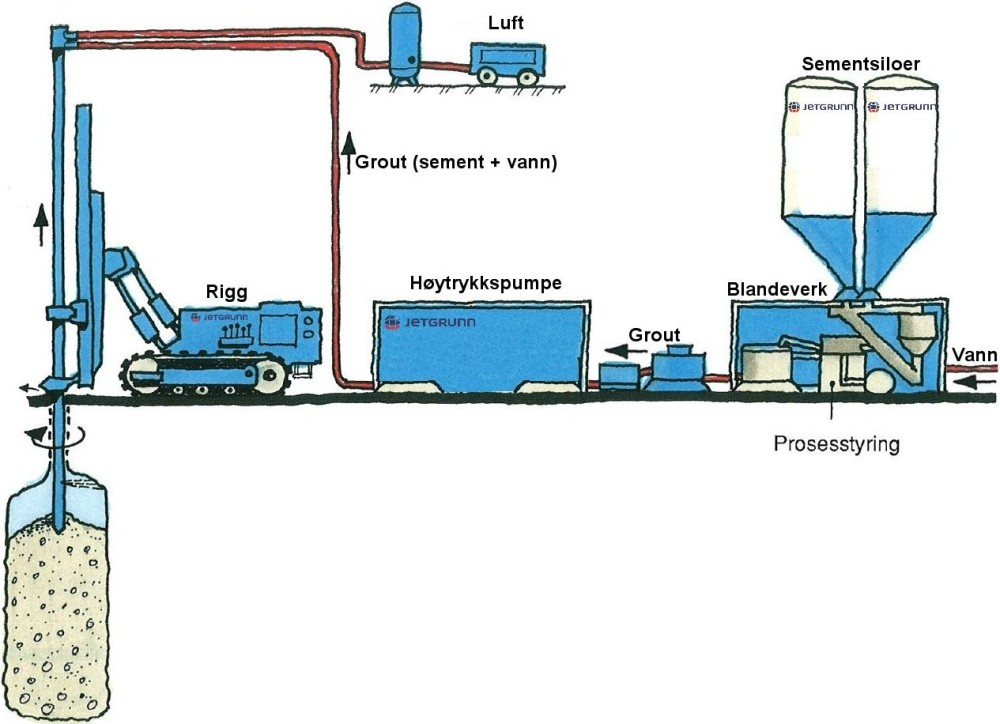

For å produsere jetpeler kreves det en del plasskrevende utstyr. Det meste av utstyret kommer i form av containere. Produksjons-utstyret består hovedsakelig av en bore-rigg, en høytrykkspumpe, et blandeverk med sementsiloer samt en kompressor.

Støynivået ved produksjon er tilsvarenede en lastebilmotor med lett gasspådrag.

Vi har jetpel-rigger i forskjellige størrelser avhengig av type jobb. For større utendørsjobber med store dybder brukes gjerne en større dieseldrevet rigg. For jobber hvor det settes krav til størrelser på riggen, eksempelvis i kjellere, brukes en mindre elektrisk rigg. Den elektriske riggen krever, under produksjon, en fri høyde på ca. 2,5 m og en bredde på 1,2 m. Riggens transporthøyde og -bredde er henholdsvis 2,15 m og 0,8 m. Vekten er ca. 4,5 tonn.

Blandeverket er hvor grouten blandes (sement/vannblanding). Blandeverket har lik størrelse som en standardcontainer på 2,5 m x 6,0 m og består av to blandekar hvor vann, sement og tilsetningsstoffer blandes. Dette er prosesstyrt og parametre som densitet måles kontinuerlig.

Vi har to typer sementsiloer. Den ene typen består av to siloer som plasseres over blandeverket, noe som er veldig plassbesparende. Den andre typen er en frittstående silo som plasseres ved siden av blandeverket, hvorpå sementen mates inn med en transportskrue. Førstnevnte har en totalhøyde på ca. 10 meter, mens den frittstående siloen har en høyde på ca. 12,5 m.

Når siloene er fylt med sement vil de ha en betydelig vekt. Det er derfor nødvendig med et stabilt underlag.

Høytrykkspumpen er hjertet i jetpelproduksjonen. Grouten pumpes fra blandeverket til høytrykkpumpen som øker væsketrykket til opp mot 500 bar. Herfra går grouten gjennom høytrykksslanger og til boreriggen.

Høytrykkspumpen har en vekt på ca. 15 tonn, en størrelse på 6,0 x 2,5 m og drives av en V8 dieselmotor på 469 HK. Dette er det mest støyende ved jetpeleproduksjonen. Støyen tilsvarer en lastebilmotor med lett gasspådrag.

Kompressoren og el-container er begge containere med størrelse 2,5 m x 3,0 m. Disse leverer henholdsvis luft til boreriggen og strøm til anlegget. Plasseres fritt der det er mest hensiktsmessig.

Dette er containere med størrelse 2,5 m x 6,0 m. Disse kan plasseres uavhengig av produksjonsutstyret.